Yaygın Plastik Geri Dönüşüm Operasyon Sorunlarına 7 Çözüm: İstikrarlı Üretim Kılavuzu

1. Malzeme Besleme Kararsızlığı

Çözüm:

2. Kirli plastik malzeme

Çözüm:

3. Tıkanıklıklar ve siloda köprülenme

Çözüm:

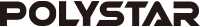

Geri dönüşüm makineniz için atık malzemenin türüne, şekline ve durumuna göre uygun hazırlık yapmak ve otomatik besleme sistemlerini kullanmak birçok malzeme tıkanıklığı sorununu çözebilir. Makine bileşenlerinin periyodik bakımı, filtre tellerinin(elekler) düzenli olarak değiştirilmesi ve kalıp kafasını deliklerinin açık tutulması kolay ve yaygın önlemlerdendir. Silo beslemeli geri dönüşüm makinaları için zorlamalı besleyici (force feeder) kullanılması, malzeme köprülenmesini önlemeye yardımcı olur.

4. Aşırı ısınma

Çözüm:

5. Granüllerin birbirine yapışması

Çözüm:

6. Gazlı veya içi boş plastik granüller

Çözüm:

Malzemenin durumuna göre vakumlu gaz giderme sistemi seçenekleri, malzemelerden gazı uzaklaştırmak için etkili bir çözümdür. Geri dönüşüm ekstruderinin belirli bölümlerinde ve kalıp kafasında doğru ve istikrarlı sıcaklık parametrelerinin ayarlanması, sorunsuz plastikleştirme sağlar. Doğru soğutma suyu sıcaklığını ve hızını (çok soğuk ve çok hızlı olmayacak şekilde) ayarlamak da geri dönüşüm granüllerin gazlı olmasını veya içi boş bir şekil oluşturmasını önler.

7. Eş boyut ve şekilde olmayan granüller veya topaklar

Nihai geri dönüşüm granüllerin eş şekil ve boyutlarda olması, geri dönüşüm plastiğin kalitesini belirleyen en önemli noktalardan biridir. Beslemedeki tutarsızlık, malzeme akışı ve özellikle verimsiz granül kesme sistemi gibi birçok faktör, eş boyut ve şekilde olmayan granül veya topak oluşumunun yaygın nedenlerindendir. Granül kesim verimsizliği, özellikle plastik topak oluşumunun en yaygın nedenidir.

Çözüm:

Malzeme beslemesini stabilize etmek, doğru sıcaklık ayarı ile dengeli eriyik akışı sağlamak, tıkanıklıkları önlemek ile otomatik hız ve basınç kontrollü granül kesme sistemi kullanmak, uyumsuz boyutta ve şekilde granül üretimi sorunlarının çoğunu önleyecektir.

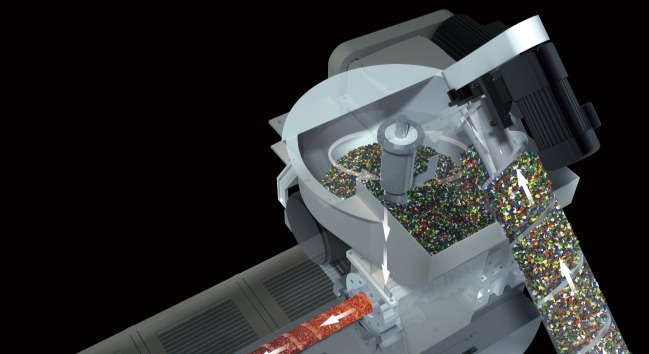

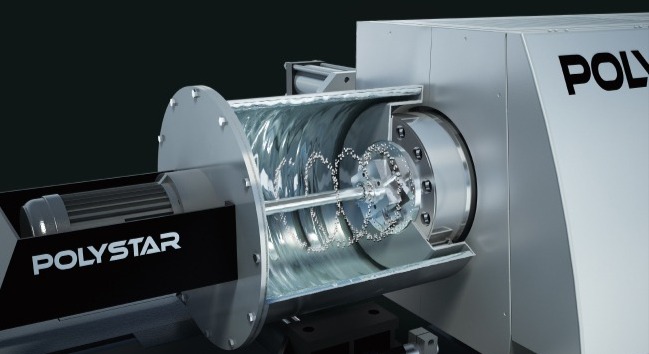

POLYSTAR su halkalı granül kesim sistemi, granül kesme hızını kalıp kafasından çıkan eriyiğin hızına göre otomatik olarak ayarlar. Sistem ayrıca granül kesim bıçaklarının otomatik basınç senkronizasyonu ile kalıp kafasına her zaman doğru olarak oturmasını sağlar. Böylece, her zaman tek eş boyutta ve şekilde granüllerin üretimi elde edilir.

İstikrarlı bir plastik geri dönüşüm makinası nasıl seçilir?

Bir plastik geri dönüşüm makinasına yatırım yaparken, geri dönüşümcülere ve plastik üreticilerine; makinanın performansını, kullanıcı dostu olmasını ve bakım kolaylığını hep birlikte göz önünde bulundurmaları önerilir. İstikrarlı bir plastik geri dönüşüm makinası, tüm parçaları ve ekipmanlarıyla uyum içinde çalışmalıdır. Ayrıca, hızlı yedek parça desteği ile sorumlu satış sonrası servis desteği büyük bir avantaj sağlar ve uzun vadede pazarda rekabetçi kalmanıza yardımcı olur.

Sürekli yeniden mühendislik ve birinci sınıf bileşenleri kullanması sayesinde POLYSTAR, müşterilerine yüksek kaliteli verimle birlikte istikrarlı makina çalıştırma performansı sunmaktan gurur duyar. Bu, müşterilerimizin hızlı yatırım getirisinin önemli anahtarlarından biridir.

Okumaya devam et

Yazar Hakkında

Resul Gökpınar

Resul, özellikle Türkiye ve EMEA bölgesindeki müşterilerinin sorunlarını çözerken edindiği deneyimlere dayanarak güncel içerikler sunuyor.