塑胶回收料在射出成型中稳定的关键?

射出成型过程中产生的塑胶废料

以现今的射出成型产业为例,举凡家用五金、日常用品、建筑管材乃至于交通器材等,在射出成型的制程中或多或少会产出不良品以及用以充填的流道 (Runner),继而衍生为一定比例的塑废料。

(塑胶废料)

然而,基于回收成本的考量与对于回收技术的陌生,部分的生产厂商选择直接将这些塑废料转卖,多数的生产厂商则将塑废料 (次料) 粉碎后直接回掺入生产制程中,值得关注的是,粉碎后的塑废料 (次料) 其粒度大小及形状不一,贸然直接回掺只会制造更多的不良品而陷入恶性循环。

实务上,较细的粉状废塑料 (次料) 在经过压缩剪切的熔融过程中极容易碳化而产生黑点;粒度不均也致使融体黏度与流动行为的变异,进而导致射出计量不稳定,最终的成型品不是充填不足而欠料,就是充填过度而生成毛边;更严重的是,形状尖锐而粗糙的颗粒犹如滚石,是造成料管内壁磨耗与螺杆崩坏的元凶,遂导致成型效率大幅降低甚至生产停摆。

总而言之,回掺适度比例的废塑料(次料)有助于降低成本,亦符合循环再利用的美德,但务必要运用更正确有效的方式才得以兼顾事半功倍与环境友善。

脱气和过滤的重要性

在回收造粒的过程当中,脱气和有效过滤对于全面提高产品品质非常重要。通过有效的过滤可以排除来自材料降解或印刷油墨的残留物和水分等挥发性物质。

如果缺少了这个步骤,很可能会导致内部出现气孔和零件表面出现缺陷。这不仅会损害产品的卖相,还会降低零件的机械承载能力。

造粒能大幅提升材料回用率和降低生产成本

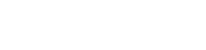

(撕碎整合型回收造粒机)

生产厂商可将生产制程中所产生的塑废料破碎后直接投入回收造粒设备,透过简约 “一站式” 的机台设计,可轻松高效地将塑废料转换成品质稳定的回收粒子,其再生颗粒的尺寸均一性与新料几乎相同,可大幅提高再生颗粒的回用率,减少新料采购成本,为产业创造更高的循环经济价值,进而落实环保减碳方针,促进企业永续经营与发展 (ESG)。

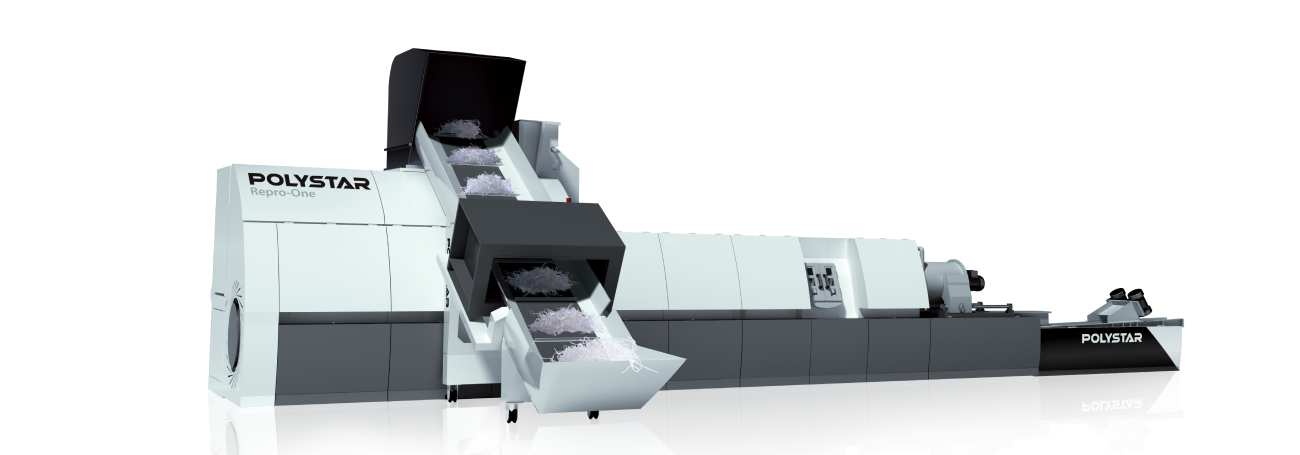

由于循环再利用日趋重要,近年来,部份射出机制造商已对此提供新的解决方案,透过融体黏度抑制、多模穴流动平衡等智慧制造系统,搭载高混练射出单元,借以提高再生料的回用率,合理减少新料的投入成本,为产业创造更高的经济价值。

(FCS 射出成型机)