Para tu mejor experiencia, POLYSTAR utiliza cookies y otras tecnologías que personalizan contenido, analizan tráfico y revelan el origen de nuestros visitantes. Haz clic en "Aceptar todo" o gestiona tus preferencias a continuación. Confirmar implica aceptar la configuración actual. ¡Gracias!

Alta Demanda por Extrusoras Peletizadoras

Productores y Recicladores Necesitan Máquinas de Reciclaje de Mayor Productividad

La importancia de reciclar los productos plásticos, tanto rígidos como flexibles, ha aumentado significativamente en los últimos años en todo el mundo. Los recicladores están adquiriendo varias máquinas de reciclaje al mismo tiempo, con capacidades de producción cada vez mayores.

En algunos mercados, las peletizadoras con capacidades de 800-1,000 kg/hr se han convertido en un estándar para los recicladores de posconsumo y hasta para algunos pos industriales.

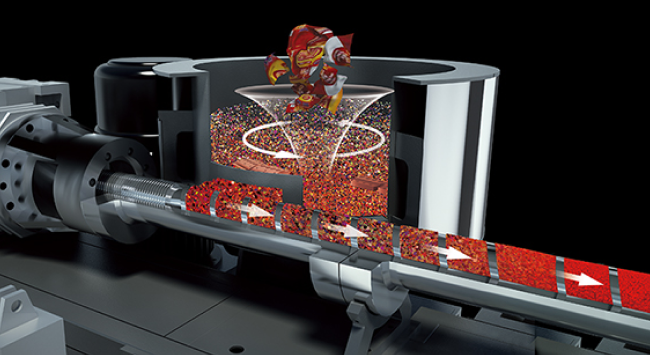

Esta nueva tendencia es evidente. Dos recicladores de desechos posconsumo, uno ubicado en Kanagawa, Japón, y otro en la Ciudad de México, han ordenado 4 máquinas peletizadoras de 800-1,000 kg/hr cada uno. Esto les permitirá cumplir con la creciente demanda de reciclaje de residuos de botellas y películas de PE lavadas.

En el mismo periodo, varios recicladores de Australia, Colombia, México, Rusia, Arabia Saudita y Estados Unidos también han repetido sus pedidos de múltiples máquinas de POLYSTAR de mayor capacidad.

El Cortador Compactados Aumenta la Productividad

La Alimentación Costante es la Clave para las Peletizadoras Grandes

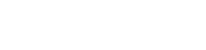

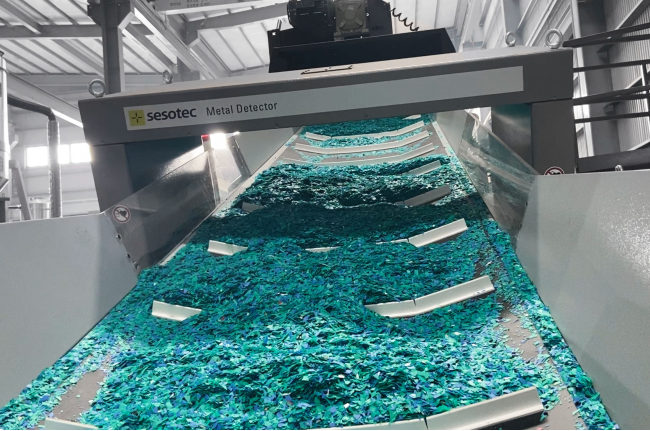

Para plásticos blandos como envases flexibles, película industrial y hojuelas lavadas, la cortadora-compactadora, a través del calor natural y la fricción generada por la rotación, puede compactar y densificar rápidamente el material liviano en una forma más sólida para alimentar la extrusora a un ritmo constante.

-

( Alimentación de triturado de PP)

-

( Triturado de PP )

( Triturado de PP )

Cuando se reciclan plásticos rígidos, como hojuelas de botellas de PE, botellas de leche y champú o triturado de productos de inyección, la cortadora-compactadora regula la velocidad de alimentación del material y evita la sobrealimentación a la extrusora.

También funciona bien con materiales rígidos y calientes que provienen del secador exprimidor. El compactador en constante rotación evita que el material se pegue entre sí y se formen puentes.

Además, el proceso de pre acondicionamiento dentro del compactador ablanda el material rígido, lo que reduce la fuerza de corte, minimizando así el desgaste del tornillo extrusor y prolongando su vida útil.

Peletizadora de Dos Estaciones para Desechos Plásticos

Sobre el Autor

Jack Lin

Gerente de ventasJack ha visitado y conversado con cientos de usuarios de máquinas POLYSTAR en todo el mundo, durante los últimos 10 años. Por medio de los comentarios de los clientes, sobre las ventajas y desventajas de usar diferentes tipos de máquinas, Jack a recopilado información practica, especialmente desde la perspectiva de los clientes, brindando las soluciones ideales para los productores de la industria plástica.